阅读:0

听报道

光刻机母机是芯片行业至关重要的母机。

光刻机是在半导体领域必不可少的设备,无论生产制造什么样的芯片,都脱离不了光刻机,如果说航空发动机代表了人类科技领域发展的顶级水平,那么光刻机则是半导体工业界最为耀眼的明珠,其具有技术难度最高、单台成本最大、决定集成密度等特点。

今天我们就来了解一下光刻机。

光刻机的工作原理

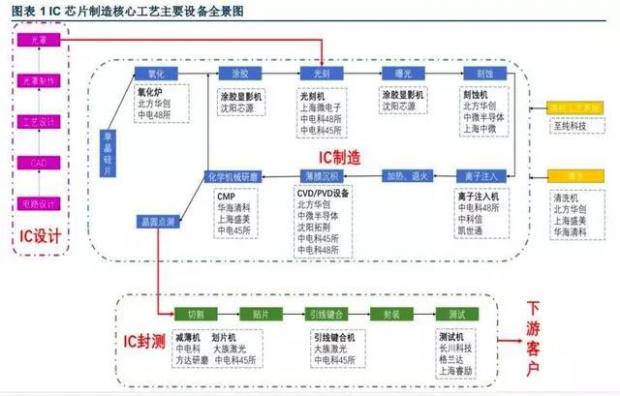

在整个芯片制造工艺中,几乎每个工艺的实施,都离不开光刻的技术。光刻也是制造芯片的最关键技术,他占芯片制造成本的35%以上。

当芯片完成 IC 设计后,就要委托晶圆代工厂进行芯片制造封装。

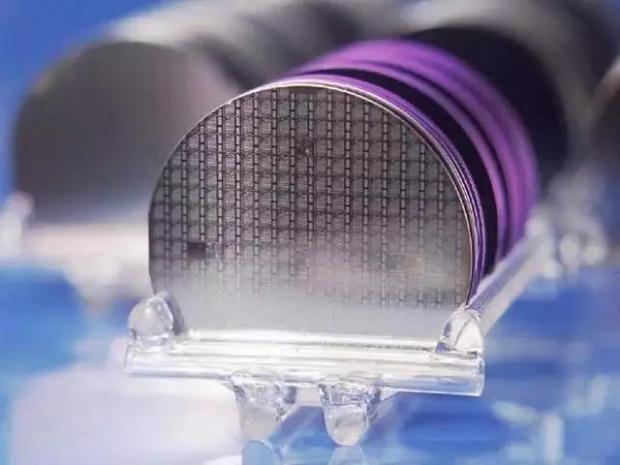

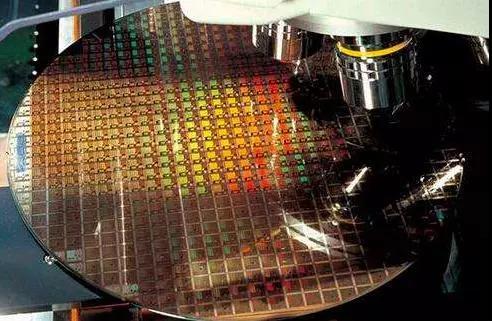

芯片制造中,晶圆必不可少,从二氧化硅(SiO2)矿石,比如石英砂中用一系列化学和物理冶炼的方法提纯出硅棒,然后切割成圆形的单晶硅片,这就是晶圆。

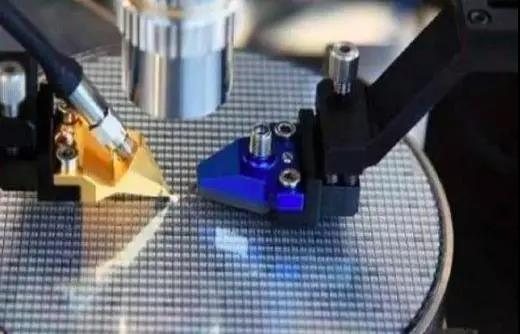

从硅棒上切下的晶圆片

晶圆是制造各式电脑芯片的基础。我们可以将芯片制造比拟成用积木盖房子,藉由一层又一层的堆叠,完成自己期望的造型(也就是各式芯片)。然而,如果没有良好的地基,盖出来的房子就会歪来歪去,不合自己所意,为了做出完美的房子,便需要一个平稳的基板。对芯片制造来说,这个基板就是晶圆。

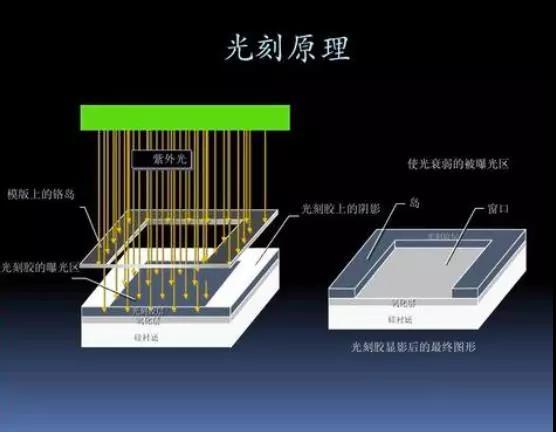

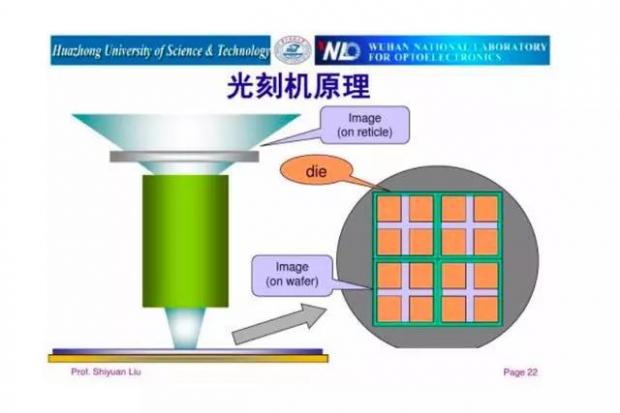

光刻技术是一种精密的微细加工技术。常规光刻技术是采用波长为2000~4500埃的紫外光作为图像信息载体,以光致抗光刻技术蚀剂为中间(图像记录)媒介实现图形的变换、转移和处理,最终把图像信息传递到晶片 (主要指硅片) 或介质层上的一种工艺。

光刻技术就是把芯片制作所需要的线路与功能区做出来。简单来说芯片设计人员设计的线路与功能区“印进”晶圆之中,类似照相机照相。照相机拍摄的照片是印在底片上,而光刻刻的不是照片,而是电路图和其他电子元件。

就好像原本一个空空如也的大脑,通过光刻技术把指令放进去,那这个大脑才可以运作,而电路图和其他电子元件就是芯片设计人员设计的指令。

光刻包括光复印和刻蚀工艺两个主要方面:

1. 光复印工艺:经曝光系统将预制在掩模版上的器件或电路图形按所要求的位置,精确传递到预涂在晶片表面或介质层上的光致抗蚀剂薄层上。

2. 刻蚀工艺:利用化学或物理方法,将抗蚀剂薄层未掩蔽的晶片表面或介质层除去,从而在晶片表面或介质层上获得与抗蚀剂薄层图形完全一致的图形。集成电路各功能层是立体重叠的,因而光刻工艺总是多次反复进行。例如,大规模集成电路要经过约10次光刻才能完成各层图形的全部传递。

而光复印技术就是光刻机,而刻蚀工艺就是蚀刻机。

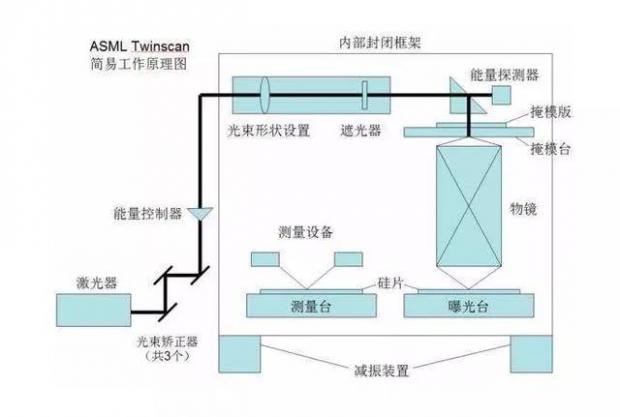

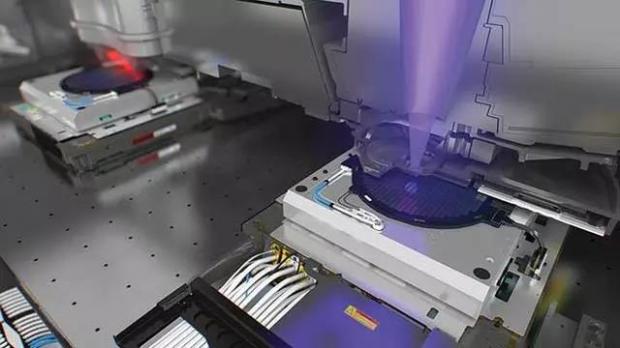

在光刻技术的原理下,人们制造了光刻机,光刻机通过一系列的光源能量、形状控制手段,将光束透射过画着线路图的掩模,经物镜补偿各种光学误差,将线路图成比例缩小后映射到晶圆上,不同光刻机的成像比例不同,有5:1,也有4:1。然后使用化学方法显影,得到刻在晶圆上的电路图(即芯片)。

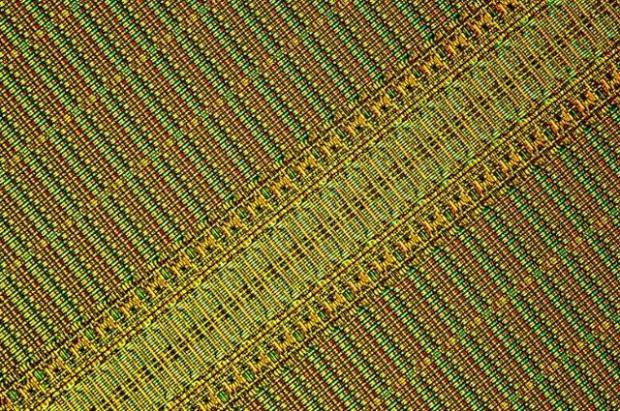

一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、激光刻蚀等工序。经过一次光刻的芯片可以继续涂胶、曝光。越复杂的芯片,线路图的层数越多,也需要更精密的曝光控制过程。现在先进的芯片有30多层。

可以说光刻决定了半导体线路的精度,以及芯片功耗与性能,相关设备需要集成材料、光学、机电等领域最尖端的技术。

芯片内部结构

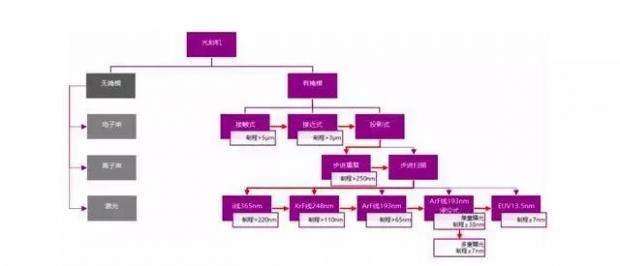

光刻机的种类

光刻机的种类有很多种,按照用途可以分为好几种:有用于生产芯片的光刻机;有用于封装的光刻机;还有用于LED制造领域的投影光刻机。用于生产芯片的光刻机是中国在半导体设备制造上最大的短板。

因为光学光刻是通过广德照射用投影方法将掩模上的大规模集成电路器件的结构图形画在涂有光刻胶的硅片上,通过光的照射,光刻胶的成分发生化学反应,从而生成电路图。限制成品所能获得的最小尺寸与光刻系统能获得的分辨率直接相关,而减小照射光源的波长是提高分辨率的最有效途径。

最早的光刻机采用接触式光刻,即掩模贴在硅片上进行光刻,容易产生污染,且掩模寿命较短。此后的接近式光刻机对接触式光刻机进行了改良, 通过气垫在掩模和硅片间产生细小空隙,掩模与硅片不再直接接触,但受气垫影响,成像的精度不高。

根据所使用的光源的改进以及双工作台、沉浸式光刻等新型光刻技术的创新与发展,光刻机经历了 5 代产品的发展,每次光源的改进都显著提升了升光刻机的工艺制程水平,以及生产的效率和良率。

现在广泛使用的光刻机分为干式和浸没式,45nm以下的高端光刻机的市场中,ASML是目前市场的龙头,占据 80%以上的份额。

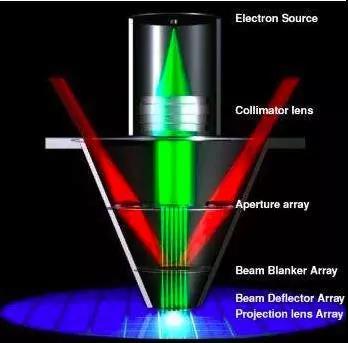

而目前最为先进的光刻机叫EUV光刻机,目前华为麒麟990 5G版首次采用了7nm EUV技术,EUV技术也叫紫外光刻(Extreme Ultraviolet Lithography),它以波长为10-14纳米的极紫外光作为光源的光刻技术。具体为采用波长为13.4nm 的紫外线,目前1-4 代光刻机使用的光源都属于深紫外光,而5代EUV光刻机则属于极紫外光。

根据瑞利公式(分辨率=k1·λ/NA),这么短的波长可以提供极高的光刻分辨率。在1985年左右已经有半导体行业科学家就EUV技术进行了理论上的探讨并做了许多相关的实验。

在摩尔定律的规律下,以及在如今科学技术快速发展的信息时代,半导体行业人员对于半导体的未来发展充满忧虑。所以便想通过新的光刻技术来对当前的芯片制造方法做出全面的改进,推动半导体行业进入新的发展。

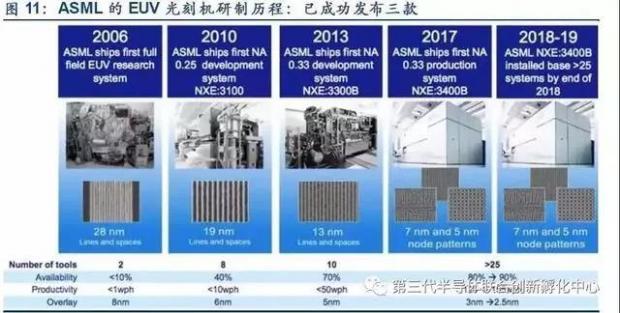

光刻机龙头企业 ASML 从 1999 年开始 EUV 光刻机的研发工作,原计划在 2004 年推出产品。但直到 2010 年 ASML 才研发出第一台 EUV 原型机, 2016 年才实现下游客户的供货,比预计时间晚了十几年。直到2019年,第一款7nm EUV 工艺的芯片 Exynos 9825 才正式商用。

EUV 光刻机面市时间表的不断延后主要有两大方面的原因,一是所需的光源功率迟迟无法达到 250 瓦的工作功率需求,二是光学透镜、反射镜系统对于光学精度的要求极高,生产难度极大。到了2020年,主流的手机旗舰芯片都将采用EUV技术。

中国光刻机的发展现状

受《瓦森纳协定》影响,“瓦森纳安排”规定成员国自行决定是否发放敏感产品和技术的出口许可证,并在自愿基础上向“安排”其他成员国通报有关信息。但“安排”实际上完全受美国控制。所以中国在前几年一直无法获取到最新的光刻机,直到2018年,中芯国际花费1.2亿美元向荷兰顶级光刻机厂商ASML订购了一台最先进的EUV(极紫外光)技术光刻机。

和西方国家相比,中国一直最为缺少半导体生态,而这也限制了中国光刻机的发展,像国外,IC设计厂商、晶圆体代工厂直接和光刻机进行技术交流、扶持,从而形成一条完整的产业链,拥有完整的半导体生态,光刻机制造厂商可以生产出最符合IC设计厂商以及晶圆体加工厂的设备,而IC设计厂商、晶圆体代工厂对光刻机制造厂商的技术对接、扶持又促进了光刻机设备的技术发展,从而形成一个正循环。

比如中国台湾台积电林本坚创新性地提出浸没式光刻设想后, ASML开始与台积电合作开发第四代浸没式光刻机,并在 2007年成功推出第一台浸没式光刻机TWINSCANXT:1900i,该设备采用折射率达到 1.44 的去离子水做为媒介,实现了 45nm 的制程工艺,并一举垄断市场。

这造成当时的另两大光刻巨头尼康、佳能主推的157nm 光源干式光刻机被市场抛弃,不仅损失了巨大的人力物力,也在产品线上显著落后于 ASML,这也是尼康、佳能由盛转衰,ASML 一家独大的重要转折点,而这一方面又巩固了台积电在晶圆代工上的龙头地位,让台积电掌握了最为先进的制加工工艺,促进了台积电的发展。

中国市场是没有这样的半导体生态的,除了海思之外,上下游都没有在世界领先的半导体厂商进行反哺产业链,在2017年梁孟松加入中芯国际之后,中芯国际才掌握了12纳米的加工工艺,与台积电还有着明显差距。

目前上海微电子在封装光刻机和LED光刻机领域都取得了突破,公司的封装光刻机已在国内外市场广泛销售,国内市占率达到80%,全球市占率40%,但是用于生产芯片的光刻机目前才掌握90nm光刻机,目前上海微电子在攻克45nm的工艺技术。

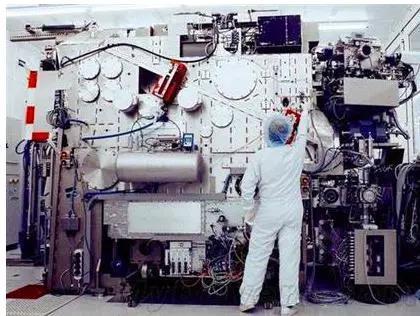

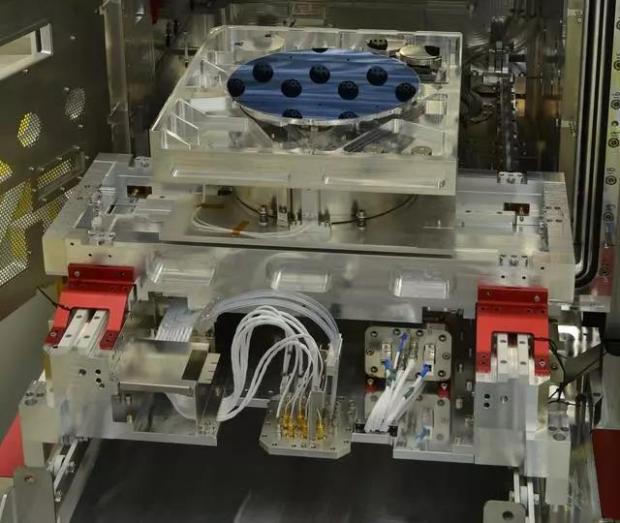

上海微电子装备有限公司光刻机现场展示

而至于曝光的中国研发成功紫光超分辨光刻机实现22纳米工艺制程,结合多重曝光技术后,可用于制造10纳米级别的芯片,纯属误读,紫光超分辨光刻机适用于特殊应用,类似的应用范围是光纤领域、5G天线,无法应用在集成电路领域。

超分辨光刻设备加工的4英寸光刻样品

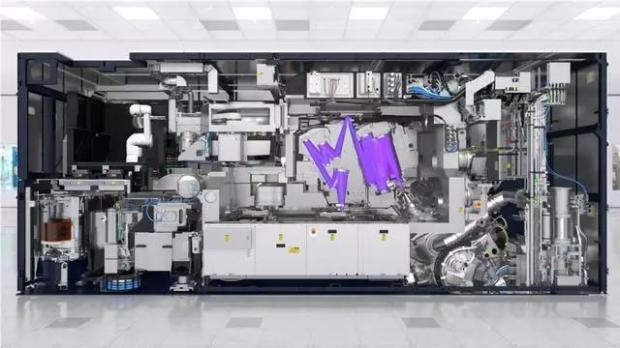

为什么造光刻机这么难,光刻机需要体积小,但功率高而稳定的光源。ASML的顶尖光刻机,使用波长短的极紫外光,光学系统极复杂,而位于光刻机中心的镜头,由20多块锅底大的镜片串联组成。镜片得高纯度透光材料+高质量抛光。ASML的镜片是蔡司技术打底。镜片材质做到均匀,需几十年到上百年技术积淀,德国一些抛光镜片的工人,祖孙三代在同一家公司的同一个职位。

有顶级的镜头和光源,没极致的机械精度,也没有用。光刻机里有两个同步运动的工件台,一个载底片,一个载胶片。两者需始终同步,误差在2纳米以下。两个工作台由静到动,加速度跟导弹发射差不多。而中国目前还缺少这样的核心器件,还需要海外进口。

中科院院士刘明表示虽然这些年我国在关于光刻机的很多领域取得进展,但是总体来说国内的光刻机技术与国外技术依旧有15到20年的差距。

目前中国在蚀刻机领域已经突破了5nm,追平与世界的差距,我们也希望有一天我们能够在光刻机领域利用后发优势追求与世界的差距。

本文来源:胖福的小木屋;原标题:《世界上所有半导体企业都离不开的光刻机是什么,一口气带你搞懂》

话题:

0

推荐

财新博客版权声明:财新博客所发布文章及图片之版权属博主本人及/或相关权利人所有,未经博主及/或相关权利人单独授权,任何网站、平面媒体不得予以转载。财新网对相关媒体的网站信息内容转载授权并不包括财新博客的文章及图片。博客文章均为作者个人观点,不代表财新网的立场和观点。

京公网安备 11010502034662号

京公网安备 11010502034662号